NUESTROS PROCESOS

Fase de extrusión

Una vez que las especificaciones técnicas de la bolsa han sido definidas y validadas junto con el cliente, el pedido ingresa a la etapa de extrusión, considerada el primer paso clave en el proceso de transformación del polietileno. En esta fase, nuestro equipo técnico analiza cada requerimiento y configura la maquinaria con parámetros específicos diseñados para ese pedido en particular, garantizando precisión y consistencia desde el inicio.

Previo al arranque de producción, se verifica cuidadosamente la mezcla de materias primas y aditivos, seleccionando el tipo de polietileno adecuado (alta o baja densidad), el uso de material virgen y/o reciclado controlado, la incorporación de pigmentos de color y, cuando el proyecto lo requiere, aditivos especiales como opciones biodegradables. Este enfoque nos permite asegurar que cada bolsa cumpla no solo con las especificaciones acordadas, sino también con nuestros estándares de calidad, eficiencia y sostenibilidad.

Fase de Impresión

Las bobinas provenientes del proceso de extrusión son transformadas en rotativas flexográficas de alta eficiencia, donde la película de polietileno circula a través de sistemas avanzados de rodillos y tinteros que permiten una transferencia de tinta precisa y controlada.

La impresión se ejecuta color por color, de manera independiente, lo que garantiza una excelente definición gráfica, uniformidad en el registro y estabilidad cromática en cada corrida. Al cierre del proceso, la tinta se encuentra completamente seca, asegurando un acabado visual consistente, profesional y acorde a los más altos estándares de calidad del mercado.

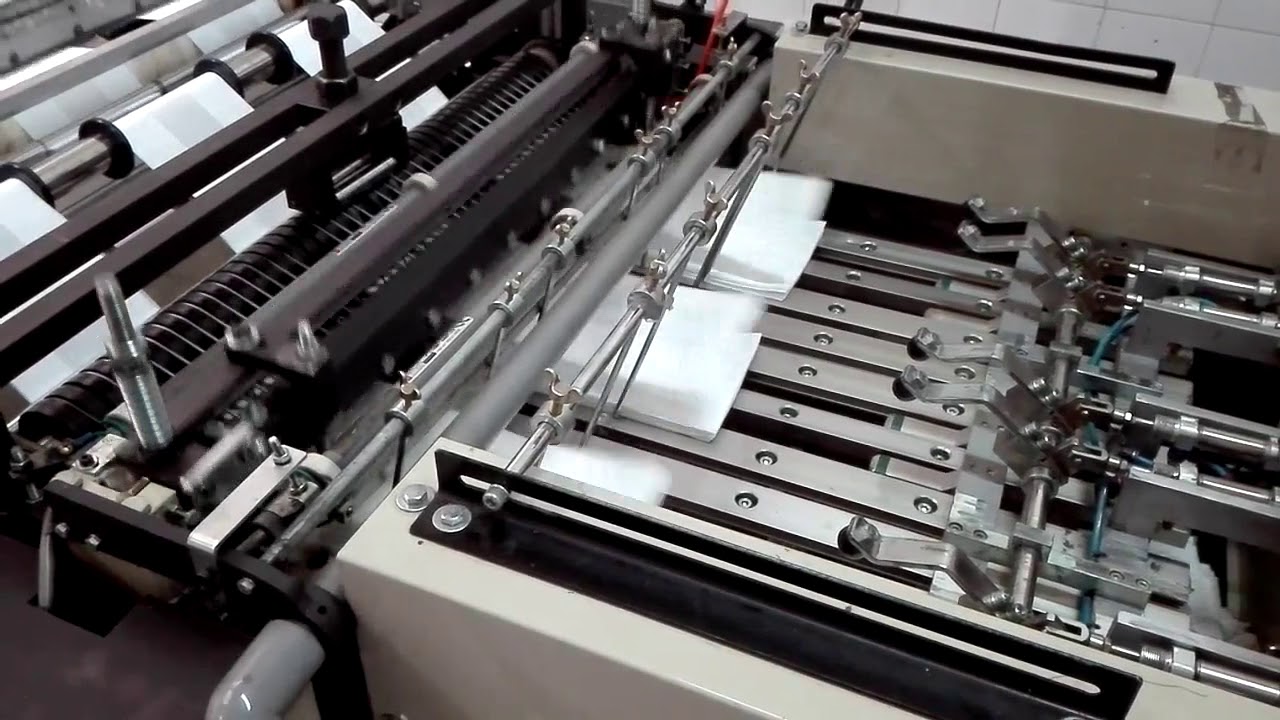

Fase de Corte

Una vez que las bobinas, ya sean impresas o sin impresión, ingresan a la etapa de corte, se procede a la programación precisa de las máquinas cortadoras conforme a las especificaciones técnicas de cada producto. En esta fase se definen las dimensiones finales de la bolsa, asegurando la conformación requerida, ya sea tipo gabacha, con fuelle lateral o en presentación de lámina plana.

Los parámetros operativos incluyen el ajuste exacto del ancho, alto y, cuando aplica, las medidas del fuelle, lo que permite una estandarización del proceso y una alta repetibilidad en producción. Este control garantiza consistencia dimensional, optimización del material y cumplimiento estricto de los requerimientos del cliente, aportando eficiencia productiva y calidad uniforme en cada lote fabricado.

Fase de Empacado

Durante la fase de empacado, la misma cortadora realiza el conteo automático y la conformación de paquetes con la cantidad exacta de bolsas definida según las especificaciones de cada cliente. Una vez completados, los paquetes son transferidos mediante una cinta transportadora hacia el área de empaque, optimizando el flujo operativo y reduciendo la manipulación del producto.

El operario procede a introducir los paquetes en bolsas de empaque dimensionadas de acuerdo con el formato del producto. Posteriormente, los fardos son paletizados bajo criterios de estabilidad y trazabilidad, y trasladados al Centro de Distribución, desde donde se gestionan los despachos hacia los clientes finales de manera eficiente y ordenada.

A lo largo de todas las etapas del proceso productivo —extrusión, impresión, corte y empacado— se aplican controles de calidad sistemáticos que permiten verificar el cumplimiento de las especificaciones técnicas del cliente y asegurar que cada producto entregado responda a los estándares de calidad definidos por la organización. Este enfoque integral refuerza la confiabilidad del producto y la continuidad operativa de nuestros clientes.

LOGISTICA

«Contamos con disponibilidad permanente de stock para entregas inmediatas.

Ofrecemos frecuencia semanal de despachos y productos en inventario con entregas coordinadas en ruta en un plazo de hasta 24 horas.»